上海光語生物科技有限公司爲光生物反應器和發酵罐培養客戶量身定制開發PLC過程控制監測系統,包含上位機軟件和輸出輸入硬件系統,如有需要請随時聯系我們配套。

(一)控制方案選擇的基本原則:

- 下位機由基于OPTO22 PAC智能控制節點構成。它實現溫度、pH、溶氧(DO)、轉速、空氣流量、液位和泡沫液位等變量的實時檢測、變換、參數校正和基本控制。包括滅菌和發酵生産過程各參數的自動控制等功能;

- 基于OPTO22 PAC智能控制節點,采用原裝進口優質的控制器和現場級基于工業以太網的控制技術,并選用大屏幕高亮度液晶觸摸顯示屏操作方便、外形觀美;控制電器全部采用進口名牌施奈德等電器控制元件,精工制造,質量可靠。

- 全中文操作界面,菜單式提示,可任意設置設備運行狀态,人性化操作規程。

(3)OPTO22電腦控制器的被控制變量全都采用智能PID控制等先進控制算法,控制的穩定性好、控制精度高、超調量小。

3、具體特點:

(1)pH、溫度和轉速等控制均采用完整的PID及分程控制,并有PID參數自整定功能。

(2)有八種PID參數自整定控制算法,可由用戶任意選擇。

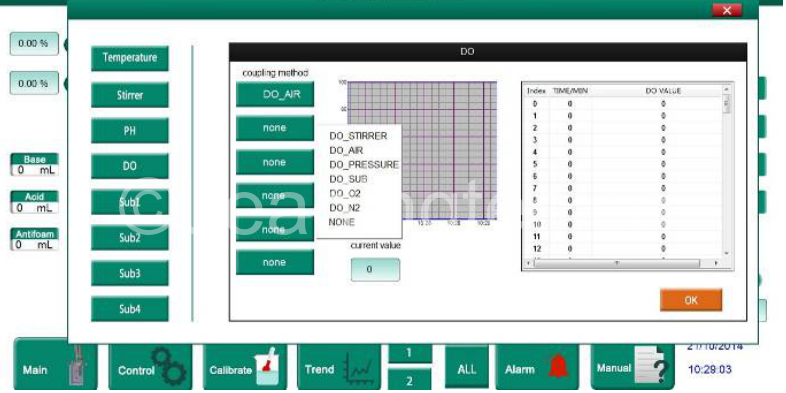

(3)溶氧可與轉速或進氣量構成串級控制,可在上位機中自由選擇。

(4)自動控制的各種功能包括無擾動手動、自動切,都可在上位機和下位機中進行,性能優異、可靠性高。并擁有完善的安全保護及處理功能齊全,包括斷水、超溫、超壓、超泡沫位、超水位、過載等異常警告蜂鳴器及故障指示燈,故障回路能自動切斷,安全可靠。

斷水保護:當運行過程中斷水情況發生,斷水警報發出蜂鳴警報聲,同時切斷電加熱器加熱狀态,從而進行保護電加熱器,避免将其損壞,并打開進水電磁閥,進行加水;

超溫保護:當溫度超過所需溫度時, 超溫警報發出蜂鳴警報聲,同時電加熱器自動停止加熱工作,自動打開冷水閥進行降溫;此時,控制器自動計算所需降溫比例,控制冷水的進水量,防止冷水進量過多,造成降溫過大,從而保護發酵過程中溫度的穩定性;

超泡沫位:當泡沫超過消泡電極位置時,超泡沫警報發出蜂鳴警報聲,同時消泡泵自動打開,加入消泡劑進行消泡,直到警報狀态解除,恢複正常發酵狀态;

(5)pH、溶氧的測量和變換采用高集成度專用模塊,并具有高性能的隔離功能。

(6)用戶可通過上位機選擇低通數字濾波、高通數字濾波和抗脈沖幹擾濾波等數字濾波器,對變量的實時采樣值進行濾波,以增強抗幹擾能力和提高測量精度。

(7)具有先進的分程與預測雙PID控制。

4.上位機完成人機界面的監控、PID自整定和以太網的網絡控制功能。

上位機的主要功能是完成人機操作介面的監控和網絡的控制功能。它是采用上位機T&J-Turbo V3.0軟件來實現,具有功能齊全、操作靈活簡便、畫面直觀并具有智能化等特點。

控制系統功能

1、數據顯示和記錄:

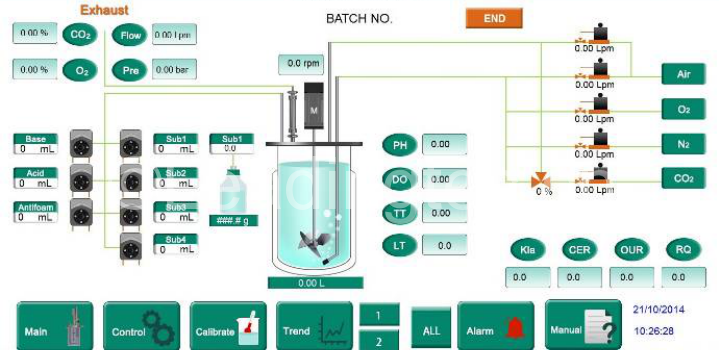

顯示并記錄發酵時間、溫度、pH、溶解氧、轉速、空氣流量、 壓力、補料量、泡敵量、酸堿劑量等發酵過程參數,包括實時動态曲線圖均可查看:

2、控制方式:

- 手動控制方式:可以設定開閥比例或閥門開度

- 自動控制方式:可以選擇PID連續或PID開關方式控制

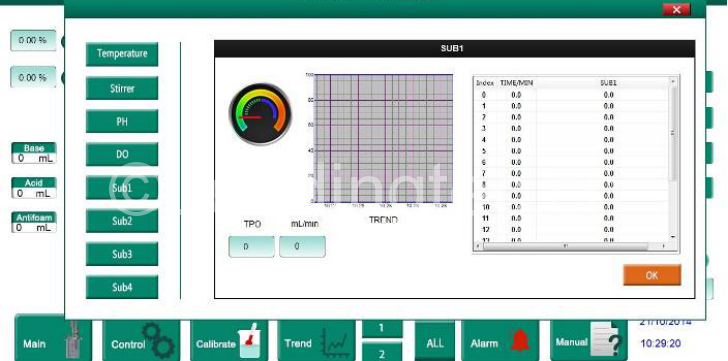

- 順序控制方式:對所有的控制參數可以預先設定20個控制段,以實現自動分段控制

- 關聯控制:溶氧可以選擇轉速、空氣流量、罐壓、補料等進行控制

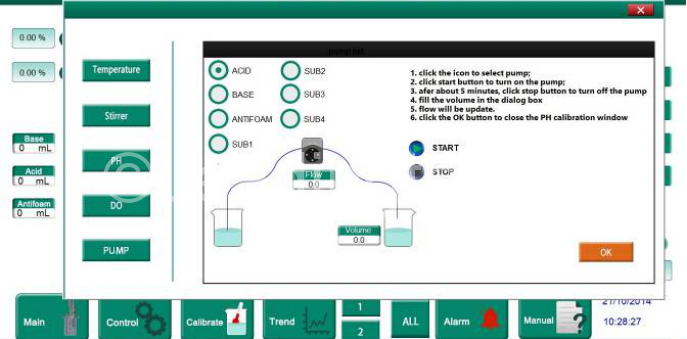

3、計量功能:可以對補料、泡敵、酸堿等計量

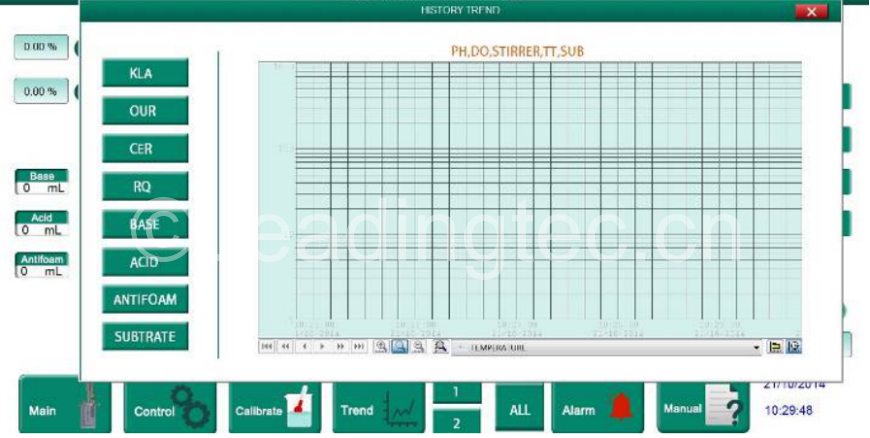

4、曲線功能:可以顯示、分析實時動态曲線,記錄曆史數據曲線,并可直接打印

5、标定功能:軟件校正pH、溶氧、蠕動泵流速等參數,快捷、方便

6、模拟流程圖:流程圖示意,并在同一界面裏顯示各檢測點的動态即時數據,直觀、明了

7、過程信息查詢:完整記錄每一批發酵數據及簡述,随時可以查詢曆史發酵數據及曆史過程信息簡述

8、數據處理:記錄的數據可以直接導出爲EXCEL格式,用戶可以自己作出符合習慣的數據報表及曲線

9、曲線打印:曆史曲線可以直接打印,打印同時可以選擇打印模版來設置打印格式。

10、一鍵恢複功能:軟件的系統數據如PID等參數可以根據需要更改,如果更改系統參數後并沒有獲得預期效果、環境變化時需要重新修正或關鍵系統參數修改錯誤導緻軟件無法正常運行,本軟件設置了恢複出廠設置按鈕,可以一鍵恢複出廠時的所有默認系統參數。

控制系統特點

1、上位機監控軟件采用軟件來實現。監控軟件是基于美國著名軟件Labwindows/CVI基礎上開發而成的。上位機顯示屏的第一項爲系統主菜單,共有十個選項組成,操作人員隻要點擊這十個選項中的任一項,就可進入所需的子菜單。主菜單的十個選項爲

- 《過程顯示》 Process (Display Process)

- 《儀表校準》 (Calibration)

- 《控制回路》 Control (Control loop Display and Set)

- 《變量顯示》 Display(Display)

- 《動态趨勢》 Trend (X-Y Trend Graphs)

- 《報警顯示》 Alarms (Alarms)

- 《關聯控制》 (Cascade Control)

- 《自動消毒》 (Automation Sterilization)

- 《控制回路組态》 (Configuration)

- 《PID控制器控制參數的自整定》Auto Tuning(PID Auto Tuning)

2、上位工業控制機是以模拟圖形的形式顯示設備模型及運行狀态,發出控制命令,并完成報警、存檔、打印等信息處理。通過對曆史及當前工藝參數、發酵水平的分析的計算可優化工藝條件并可設置工藝參數,回送給下位機;可設置各參數報警上下限,顯示報警狀态;同時能實現網絡計算機管理。

3、 網絡聯機通訊采用工業以太網接口和标準通訊協議,實現一台上位機通過單位局域網或Internet遠程連接可同時控制多台下位機控制器。聯網靈活方便,不會出現掉線、丢失數據和燒毀主機闆等毛病。可靠性、穩定性大大高于普通485、232通訊接口。

4、上位機軟件成功的解決了上下位機的同步問題,保證了發酵過程中的一緻性。由于上、下位機都可以操作發酵裝置,所以必須保證控制命令的一緻性,在本控制系統中,在時間上分配控制的優先級,确保了系統的一緻和穩定。

5、上位機軟畫面美觀、功能齊全、操作靈活簡便、畫面直觀并具有智能化擴展功能等特點;軟件性能、穩定性方面超過一般國内同類軟件。

評價

目前還沒有評價